Th04 03, 2025 / Bởi Lam Tran / TRONG Tự động hóa

Tìm hiểu bộ lập trình PLC là gì, cấu trúc, cách hoạt động và ứng dụng thực tế trong công nghiệp. Hướng dẫn chi tiết, dễ hiểu dành cho người mới bắt đầu trong lĩnh vực tự động hóa.

Mục lục [Hiển thị]

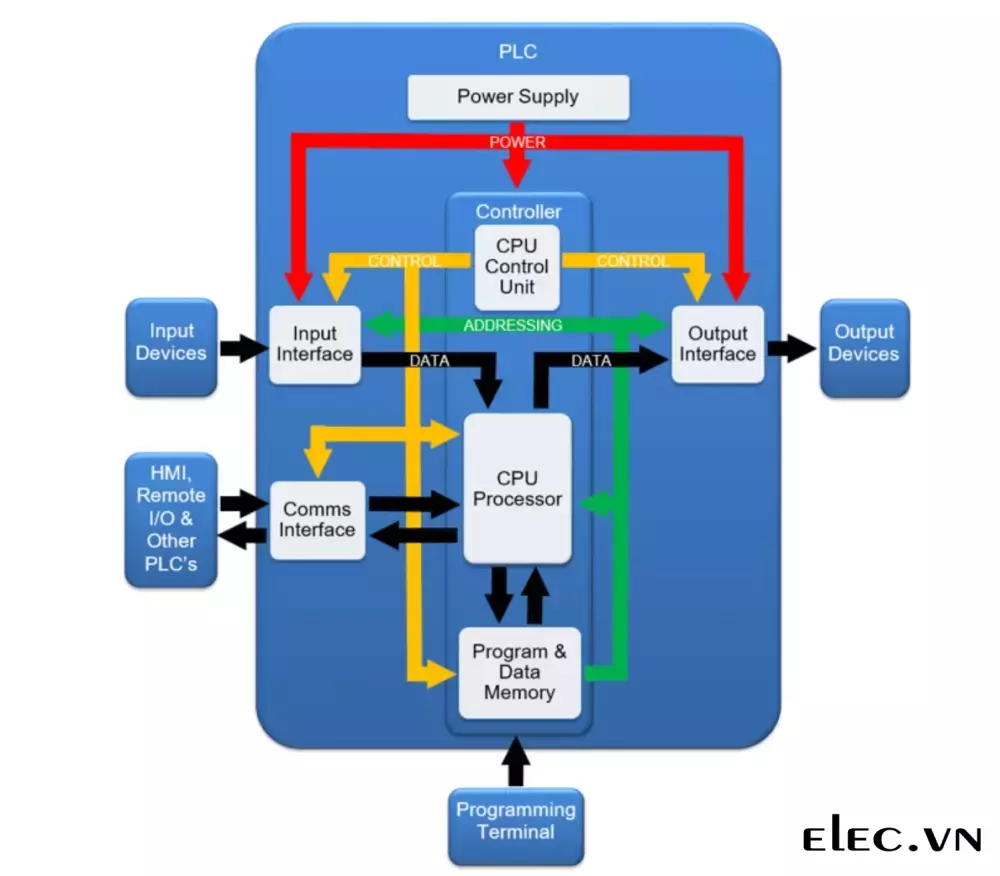

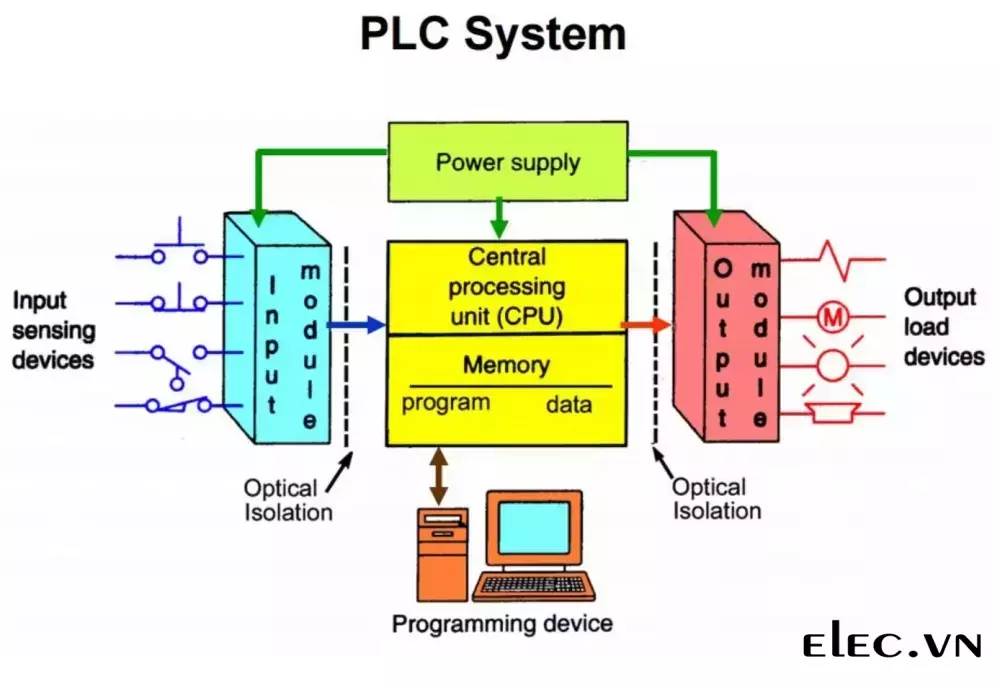

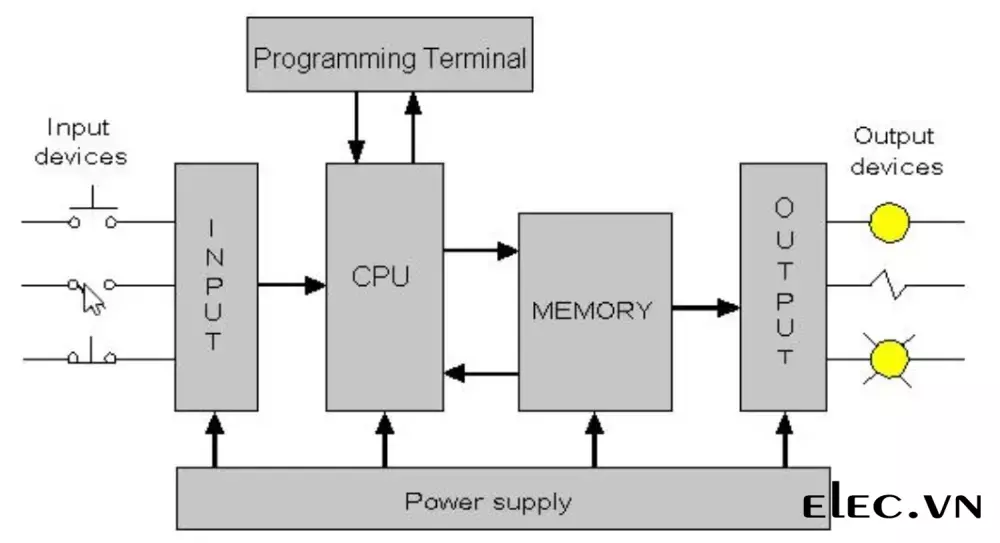

PLC, viết tắt của Programmable Logic Controller (Bộ điều khiển lập trình được), là một thiết bị điện tử chuyên dụng được thiết kế để điều khiển và giám sát các quá trình tự động hóa trong công nghiệp. Đây là một loại máy tính công nghiệp có khả năng nhận tín hiệu từ các cảm biến (như cảm biến nhiệt độ, áp suất, hoặc quang điện), xử lý thông tin dựa trên chương trình đã được lập trình sẵn, và sau đó gửi tín hiệu điều khiển đến các thiết bị đầu ra như động cơ, van, đèn báo hoặc máy bơm.

PLC được thiết kế để hoạt động bền bỉ trong các môi trường khắc nghiệt, chẳng hạn như nhà máy sản xuất với nhiệt độ cao, độ ẩm lớn, rung động mạnh hoặc nhiễu điện từ. Nhờ khả năng này, PLC trở thành một thành phần không thể thiếu trong các dây chuyền sản xuất tự động, từ nhà máy lắp ráp ô tô đến hệ thống xử lý nước thải.

Nếu bạn là người mới bắt đầu, hãy nghĩ về PLC như một "bộ não" của hệ thống tự động hóa. Nó thay thế con người trong việc ra quyết định nhanh chóng và chính xác dựa trên các điều kiện đã được lập trình trước. Ví dụ, trong một dây chuyền đóng gói, PLC có thể ra lệnh cho máy đóng gói dừng lại nếu phát hiện sản phẩm bị lỗi thông qua tín hiệu từ cảm biến.

PLC được phát minh vào năm 1968 bởi Dick Morley, một kỹ sư người Mỹ, với mục tiêu thay thế các hệ thống điều khiển relay cơ học truyền thống. Trước khi PLC ra đời, các nhà máy sử dụng hàng nghìn relay để điều khiển máy móc – một giải pháp cồng kềnh, tốn không gian và khó bảo trì. Mỗi khi cần thay đổi logic điều khiển, kỹ sư phải đấu nối lại toàn bộ hệ thống dây điện, điều này mất rất nhiều thời gian và dễ xảy ra lỗi.

Sự ra đời của PLC đã đánh dấu một bước ngoặt trong ngành công nghiệp tự động hóa. Thiết bị này cho phép lập trình logic điều khiển thông qua phần mềm, thay vì thay đổi phần cứng. PLC đầu tiên, được gọi là Modicon 084, đã được General Motors ứng dụng trong ngành công nghiệp ô tô để điều khiển dây chuyền lắp ráp.

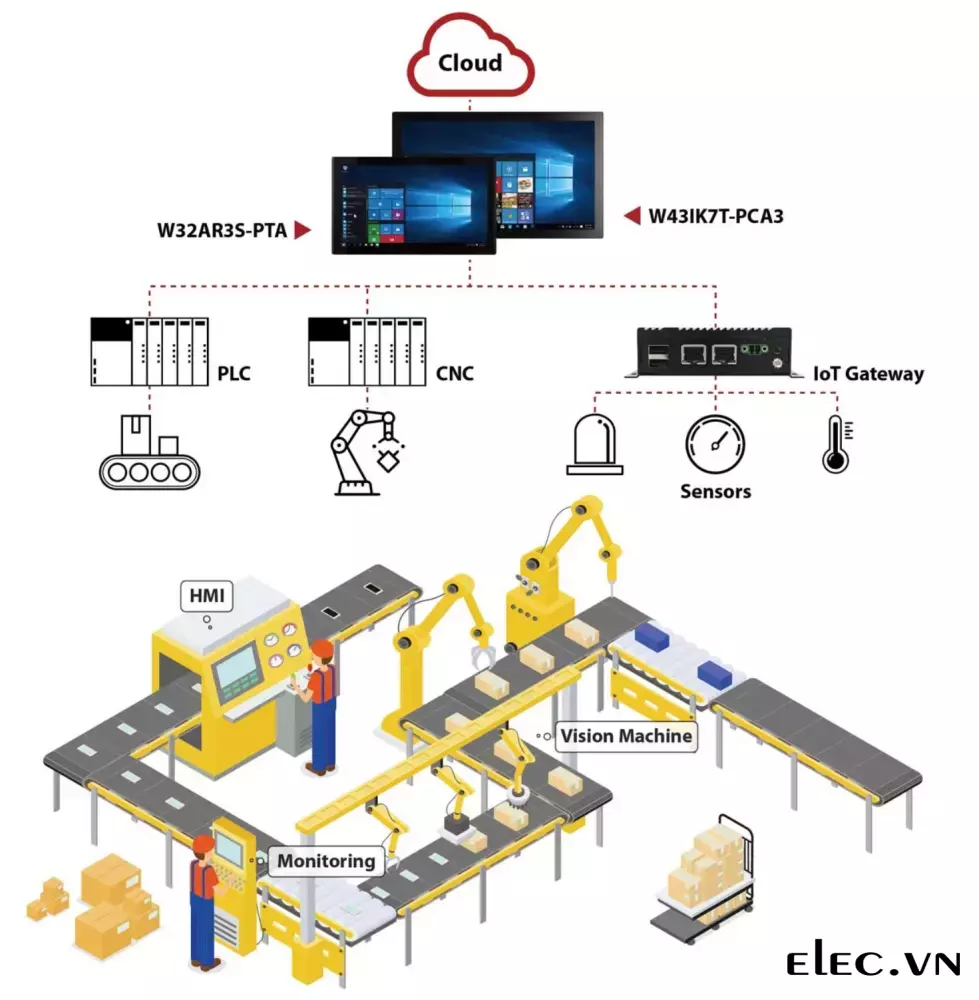

Từ những năm 1970, PLC bắt đầu phổ biến trong nhiều lĩnh vực như sản xuất thực phẩm, dầu khí và hóa chất. Đến nay, trong bối cảnh Công nghiệp 4.0, PLC đã tiến hóa vượt bậc, tích hợp với các công nghệ hiện đại như IoT (Internet of Things), AI (Trí tuệ nhân tạo) và hệ thống điều khiển từ xa, giúp tối ưu hóa hiệu suất sản xuất và giám sát thời gian thực.

Công nghiệp 4.0 là kỷ nguyên của sản xuất thông minh, nơi các thiết bị, máy móc và hệ thống được kết nối với nhau qua mạng internet. Trong bối cảnh này, PLC không chỉ là một thiết bị điều khiển mà còn là một phần quan trọng trong việc thu thập dữ liệu và kết nối các hệ thống.

Ví dụ, trong một nhà máy sản xuất thép, PLC có thể theo dõi nhiệt độ lò nung, điều chỉnh tốc độ băng tải và gửi thông báo cho kỹ sư nếu có sự cố – tất cả đều diễn ra trong thời gian thực.

Một bộ lập trình PLC bao gồm nhiều thành phần phần cứng phối hợp với nhau để thực hiện các chức năng điều khiển. Dưới đây là các thành phần chính:

Các hãng sản xuất lớn như Siemens, Allen-Bradley, và Mitsubishi cung cấp các dòng PLC với kích thước và cấu hình khác nhau, từ loại nhỏ gọn (compact PLC) cho các ứng dụng đơn giản đến loại mô-đun (modular PLC) cho các hệ thống phức tạp.

Để sử dụng PLC, bạn cần lập trình nó thông qua phần mềm do nhà sản xuất cung cấp. Dưới đây là một số phần mềm phổ biến:

Phần mềm này hỗ trợ nhiều ngôn ngữ lập trình theo tiêu chuẩn IEC 61131-3, bao gồm:

Người mới bắt đầu thường được khuyên học Ladder Logic trước vì nó đơn giản và dễ hình dung.

PLC hoạt động theo một chu kỳ quét (scan cycle) liên tục, bao gồm các bước sau:

Chu kỳ quét này diễn ra rất nhanh, thường dưới 100ms, đảm bảo PLC có thể điều khiển các quá trình trong thời gian thực. Thời gian quét phụ thuộc vào độ phức tạp của chương trình và cấu hình phần cứng của PLC.

PLC là "trái tim" của các dây chuyền sản xuất tự động. Nó được sử dụng để điều khiển các thiết bị như robot công nghiệp, băng tải, máy đóng gói, hoặc máy ép nhựa. Nhờ khả năng lập trình linh hoạt, kỹ sư có thể thiết lập các quy trình phức tạp mà không cần thay đổi phần cứng.

Ví dụ, trong một dây chuyền đóng gói nước giải khát, PLC có thể:

Ngoài chức năng điều khiển, PLC còn đóng vai trò thu thập dữ liệu từ các cảm biến và gửi về các hệ thống quản lý cấp cao như SCADA (Supervisory Control and Data Acquisition) hoặc MES (Manufacturing Execution System). Điều này giúp doanh nghiệp:

Ví dụ, trong một nhà máy sản xuất xi măng, PLC có thể ghi lại dữ liệu về nhiệt độ lò nung và lượng nguyên liệu tiêu thụ, sau đó gửi về hệ thống SCADA để hiển thị trên màn hình giám sát.

So với các hệ thống điều khiển thủ công hoặc relay truyền thống, PLC mang lại nhiều lợi ích:

Trong ngành công nghiệp ô tô, PLC được sử dụng để điều khiển các robot hàn, sơn và lắp ráp. Ví dụ, tại nhà máy của Toyota, PLC điều khiển dây chuyền lắp ráp động cơ, đảm bảo mỗi bước (như siết bu-lông hoặc gắn piston) được thực hiện chính xác theo thứ tự.

Trong các giếng dầu hoặc nhà máy lọc dầu, PLC quản lý hệ thống bơm, van và cảm biến áp suất. Nó tự động điều chỉnh lưu lượng dầu, đóng/mở van khi cần, và gửi cảnh báo nếu phát hiện rò rỉ. Điều này giúp giảm thiểu rủi ro và tăng hiệu quả khai thác.

PLC được ứng dụng rộng rãi trong các nhà máy xử lý nước để điều khiển hệ thống bơm, lọc và khử trùng. Ví dụ, trong một nhà máy nước sạch, PLC có thể:

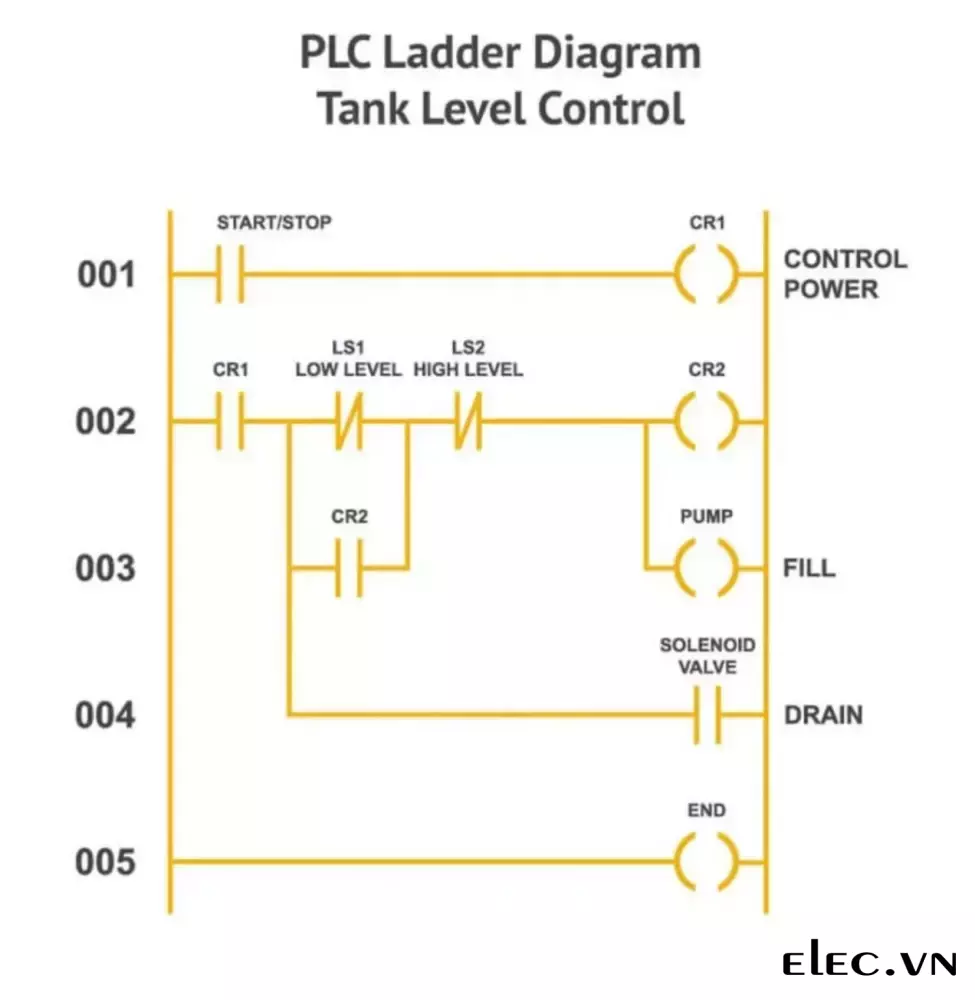

Nếu bạn mới bắt đầu, Ladder Logic (LAD) là lựa chọn lý tưởng vì nó dễ hiểu và trực quan. Ngôn ngữ này mô phỏng sơ đồ mạch relay, với các "rung" (contacts) và "cuộn dây" (coils) biểu diễn logic điều khiển.

Ví dụ đơn giản: Điều khiển đèn báo bằng công tắc.

Trong Ladder Logic, chương trình được biểu diễn như sau:

|---[I0.0]-------(Q0.0)---|

Bạn có thể mở rộng ví dụ này bằng cách thêm điều kiện, như bật đèn chỉ khi cả hai công tắc đều được đóng:

|---[I0.0]---[I0.1]---(Q0.0)---|

Để học PLC hiệu quả, bạn có thể tham khảo các tài nguyên sau:

Bạn không cần mua phần cứng PLC ngay từ đầu. Thay vào đó, hãy sử dụng phần mềm mô phỏng để thực hành. Dưới đây là các bước cơ bản với Siemens TIA Portal:

Bài tập thực hành: Tạo một chương trình để bật động cơ khi nhấn nút Start và dừng khi nhấn nút Stop. Đây là bài tập cơ bản giúp bạn làm quen với logic điều khiển.

Dưới đây là hướng dẫn để tạo một chương trình PLC đơn giản nhằm bật động cơ khi nhấn nút Start và dừng khi nhấn nút Stop. Đây là một bài tập cơ bản giúp bạn làm quen với logic điều khiển bằng ngôn ngữ lập trình Ladder Logic, một trong những ngôn ngữ phổ biến nhất cho PLC.

Chương trình được biểu diễn bằng sơ đồ Ladder Logic như sau:

|---[ I0.1 ]---| |---( Q0.0 )---|

| | |

|---[ I0.0 ]---|---[ Q0.0 ]---|

Chương trình này là một ví dụ cơ bản nhưng rất quan trọng để làm quen với logic điều khiển trong PLC. Từ đây, bạn có thể mở rộng bằng cách thêm các tính năng như nút khẩn cấp, cảm biến, hoặc điều khiển phức tạp hơn. Mua plc thì ghé plcsiemens.vn hoặc Tudong.net nhé :))

Bộ lập trình PLC là một công nghệ cốt lõi trong tự động hóa công nghiệp, mang lại hiệu quả, độ chính xác và tính linh hoạt cho các quy trình sản xuất. Từ khái niệm cơ bản, cấu trúc phần cứng, đến ứng dụng thực tế và hướng dẫn học tập, bài viết này đã cung cấp một cái nhìn toàn diện cho người mới bắt đầu. Với sự phát triển của Công nghiệp 4.0, việc nắm vững PLC không chỉ là một kỹ năng mà còn là cơ hội để bạn tham gia vào lĩnh vực tự động hóa đầy tiềm năng.

Hãy bắt đầu hành trình học PLC của bạn ngay hôm nay – từ những bước nhỏ như lập trình một đèn báo đơn giản đến điều khiển cả một dây chuyền sản xuất phức tạp. Thế giới tự động hóa đang chờ bạn khám phá!

Xem tiếp https://elec.vn/cac-loai-bo-lap-trinh-plc-pho-bien-nhat-hien-nay

Nguồn: ELEC

Thẻ: bộ lập trình PLC là gìkhái niệm PLCPLC cho người mới bắt đầuứng dụng PLClập trình PLChướng dẫn học PLC.

Th12 24, 2025 qua Lam Tran